Die Belastungen, die während des Fluges auf eine Rakete einwirken, verursachen Dehnungen in der Struktur. Die Messung der auftretenden Dehnungen ist relativ einfach. Der Schlüsselaspekt besteht darin, eine akkurate Beziehung zwischen den gemessenen Dehnungen und den Belastungen, die diese Dehnungen verursachen, zu definieren, insbesondere die Gesamtheit der wirkenden Belastungen in die Anteile der sechs verschiedenen Schnittlasten zu zerlegen, die in der Messebene auftreten. Diese sechs verschiedenen Schnittlasten sind eine Normalkraft Nx, zwei Querkräfte Qy und Qz, zwei Biegemomente My und Mz und ein Torsionsmoment Mx. Abb. 1 veranschaulicht diese auf die Raketenstruktur wirkenden Schnittkräfte in der Messebene.

Anstelle einer analytischen Berechnung zur Gewinnung der Belastungen aus den gemessenen Dehnungsdaten - was die Berücksichtigung von Imperfektionen in der Struktur erschwert und auf verschiedenen Annahmen beruht - folgt das HERMESS-Messsystem dem Ansatz der so genannten Skopinski Methode, die im weiteren Verlauf näher beschrieben wird. Diese Methode beruht auf einer Kalibrierung des Messsystems für die individuelle Struktur und den zu untersuchenden Anwendungsfall.

Dieser Ansatz, gemessene Dehnungsdaten und Fluglasten in Beziehung zu setzen, erfordert die Instrumentierung der Innenseite der Raketenstruktur mit Messpunkten, genannt STAMPs, welche zwei Dehnungsmessstreifen (DMS)-Rosetten und einen Temperatursensor umfassen. Weitere Informationen zu diesen Messpunkten finden Sie unter Signalerzeugung. Eine Anzahl von drei STAMPs mit insgesamt sechs DMS-Rosetten (DMS: Dehnungsmessstreifen) würde ausreichen, um die Skopinski Methode für die Datenanalyse zu nutzen. Um Unregelmäßigkeiten in der untersuchten Struktur, verursacht durch Luken etc., besser zu erfassen und Redundanz in der Signalerzeugung zu gewährleisten, wird für das HERMESS Messsystem eine Anzahl von sechs STAMPs in ca. 60° Schritten an der Innenhülle des Raketenmoduls definiert. Die unterschiedliche Ausrichtung der DMS-Rosetten ermöglicht die Erfassung von Normal- als auch Schubverzerrungen.

Die Skopinski Methode wurde erstmals in einem technischen Bericht1 des National Advisory Committee for Aeronautics (NACA) im Jahr 1954 eingeführt, mit dem Ziel Fluglasten in Flugzeugstrukturen zu messen. Diese Methode ermöglicht die Berechnung von Schnittlasten auch während des Fluges, die nicht direkt messbar sind. Ein weiterer großer Vorteil dieser Methode ist die Tatsache, dass sie jegliche Unregelmäßigkeiten der untersuchten Struktur berücksichtigt, da das Messsystem direkt mit dieser Struktur kalibriert wird. Diese Tatsache qualifiziert die Methode zur Verwendung als Ergänzung zu einem analytischen oder einem Simulationsmodell, welche sich aufgrund der erwähnten Imperfektionen und anderer Arten von unerwartetem Materialverhalten, die von diesen Modellen nicht berücksichtigt werden können, immer in irgendeiner Weise von der tatsächlichen Struktur unterscheiden.

Die Grundidee der Skopinski Methode besteht darin, definierte Lasten in verschiedenen Szenarien auf die zu untersuchende Struktur aufzubringen und die korrespondierenden Signale der DMS-Rosetten zu erfassen, die auf die Struktur aufgebracht sind. Als charakteristische Signalantwort wird dabei die Änderung des Signals bei ansteigender Belastung absoluten Amplituden zur Steigerung der Genauigkeit bevorzugt. Durch die Wiederholung dieser Vorgehensweise unter Berücksichtigung aller Arten von Belastungen, die während des Fluges zu erwarten sind, wird die Korrelation zwischen den gemessenen Signalen und den aufgebrachten Belastungen, die diese Signale verursachen, mit jedem durchgeführten Kalibrierungstest Schritt für Schritt präziser. Dabei ist insbesondere auch die Auswirkung eines veränderlichen Lastangriffspunktes, wie er während des Fluges aufgrund des induzierten Spins der Rakete zustande kommt, auf den Zusammenhang zwischen angreifender Belastung und resultierenden Signalen des Messsystems zu untersuchen. Einen weiteren Bestandteil des Kalibrierungsverfahrens stellt die Untersuchung von kombinierten Lastfällen dar, wie bspw. die exzentrische Aufbringung einer axialen Kraft, wodurch in der Struktur neben einer Normalkraft gleichzeitig ein Biegemoment als Reaktion auf die Belastung hervorgerufen wird.

Ziel des Kalibrierverfahrens ist es, eine sogenannte Kalibrierungsmatrix zu initialisieren, deren Elemente die Sensitivitäten der einzelnen DMS-Rosetten bezüglich der verschiedenen Schnittlasten wiederspiegeln. Diese Kalibrierungsmatrix ergibt sich aus einer Kombination der Ergebnisse aller durchgeführten Kalibrierversuche unter Verwendung der Methode der Minimierung der Fehlerquadrate.

Die Vorgehensweise bei der Kalibrierung des Messsystems ist in Abb. 2 visualisiert.

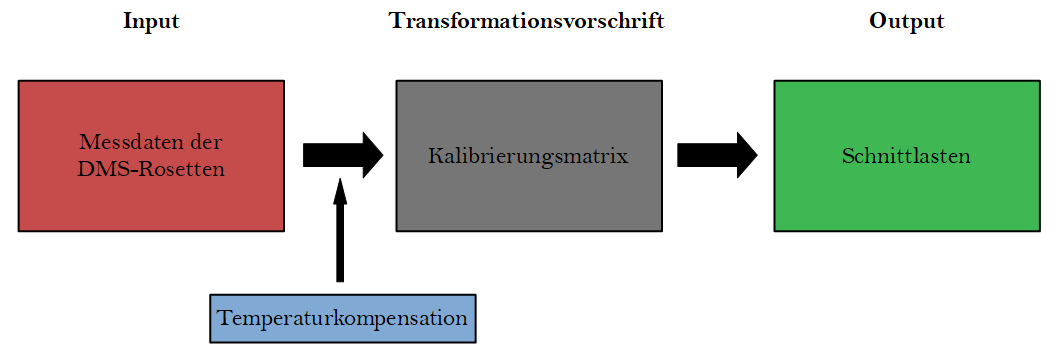

Unter der Annahme eines linearen Zusammenhangs zwischen den Messsignalen der DMS-Rosetten und der in der Messebene wirkenden Belastungen und unter weiterer Berücksichtigung des Prinzips, dass in einem üblichen Lastfall alle Schnittkräfte in der Messebene auftreten, können die Schnittkräfte aus den Messsignalen der DMS-Rosetten durch eine einfache Matrix-Vektor-Multiplikation mit der Kalibrierungsmatrix als Transformationsvorschrift bestimmt werden, wie in Abb. 3 dargestellt.

Die Auswertung der von den DMS-Rosetten aufgezeichneten Signale macht von der Annahme einer Aufheizung der Raketenstruktur, bedingt durch Reibungseffekte im Flug, ohne entstehende thermische Lasten gebrauch. Diese Annahme, die einen isotropen Werkstoff voraussetzt, begründet ihre Validität weiterhin in einer zu erwartenden gleichmäßigen Temperaturverteilung über die Raketenstruktur in Umfangsrichtung aufgrund des induzierten Spins und der hohen Wärmeleitfähigkeit des Strukturmaterials Aluminium. Da jedoch das Messsystem der applizierten DMS-Rosetten, deren resultierende Signale jeweils anhand einer Halbbrückenkonfiguration bestimmt werden und dadruch faktisch temperaturkompensiert sind, bei einer Erhöhung der Temperatur der zu untersuchenden Struktur erhöhte Signale im Vergleich zu einer niedrigeren definierten Referenztemperatur liefert, wird zur Durchführung einer akkurateren Korrektur des Temperatureinflusses auf die Messsignale der DMS-Rosetten die Temperatur der Raketenstruktur in der Nähe der Applizierungspunkte erfasst. Diese temperaturabhängige Korrektur der gemessenen Dehnungsdaten wird vor der Anwendung der Kalibrierungsmatrix durchgeführt.

Abb. 3: Prinzip der Umrechnung der gemessenen Dehnungssignale in die korrespondierenden Schnittlasten.

Die Redundanz der DMS-Rosetten ermöglicht eine Umrechnung der gemessenen Dehnungssignale in die korrespondierenden Schnittkräfte sogar dann, wenn bei einem Defekt nur eine Hälfte der DMS-Rosetten verlässliche Daten sammelt. In diesem Fall wäre das Gleichungssystem, das die Signale der sechs DMS-Rosetten mit den sechs verschiedenen Schnittkräften in Beziehung setzt, eindeutig lösbar. Für die Datenanalyse würde dann nur der Teil der Kalibrierungsmatrix verwendet werden, welcher die Sensitivitäten der DMS-Rosetten beinhaltet, deren Signale umgerechnet werden sollten.

Die widrigen Einsatzbedingungen, denen das HERMESS Messsystem ausgesetzt ist, erfordern die Definition strikter Anforderungen an das Gesamtsystem und seine Subsysteme, welche sich grob in funktionale, Performance-, Design- und operationelle Anforderungen unterteilen lassen. Zur Gewährleistung der Erfüllung dieser detaillierten Anforderungen bedarf es eines umfangreichen Verifizierungsprozesses.

Die Versuche zur Verifizierung der definierten Systemanforderungen zielen auf verschiedene Szenarien ab. So wird etwa zur Überprüfung der mechanischen Belastbarkeit des Messsystems ein Vibrationstest auf einem Shaker-Prüfstand durchgeführt, welcher die Simulation verschiedener Vibrationsprofile ermöglicht. Besonders in der Startphase einer Rakete wird die Struktur starken Vibrationen ausgesetzt, weshalb sich diese Flugphase zusammen mit den auftretenden hohen Beschleunigungen als auch den großen angreifenden Luftkräften in niedrigen Höhen als sehr kritisch erweist.

Des Weiteren ist die Funktionalität des Messsystems in einem breiten Temperatur- und Druckbereich sicherzustellen. Die Temperaturdifferenzen zwischen vor und einiger Zeit nach dem Start können sich auf mehrere hundert Kelvin belaufen, bedingt durch die aerodynamische Aufheizung der Struktur. Mit zunehmender Flughöhe geht außerdem eine rapide Abnahme des Umgebungsdruckes einher, sodass dieser bereits bei Flughöhen unter 100 km Vakuumbedingungen sehr nahe ist. Zur Verifizierung der Einsatzfähigkeit des Messsystems unter diesen Umgebungsbedingungen werden Tests in einer Thermal-Vakuum-Kammer durchgeführt.

Weiterhin werden unter anderem eine Reihe von Tests zur Verifizierung der Anforderungen an die Komponenten zur Signalerzeugung und Signalverarbeitung, der Software, als auch in Hinblick auf das Rausch- und elektro-magnetische Interferenzverhalten durchgeführt.

Diese Webseite verwendet Cookies

Um unsere Webseite für Sie optimal zu gestalten und fortlaufend verbessern zu können, verwenden wir Cookies. Um die Funktionen unserer Webseite vollumfänglich Nutzen zu können, willigen Sie bitte in deren Nutzung ein.

Notwendige Cookies helfen dabei, eine Webseite nutzbar zu machen, indem sie Grundfunktionen wie Seitennavigation und Zugriff auf sichere Bereiche der Webseite ermöglichen. Die Webseite kann ohne diese Cookies nicht richtig funktionieren.

| Name | Anbieter | Zweck | Ablauf |

|---|---|---|---|

| cookieinfo | Project HERMESS | Speichert die Benutzereinstellungen zu den Cookies. | 90 Tage |

| cms144-session | Project HERMESS | Eindeutige ID, die die Sitzung des Benutzers identifiziert. | Session |

Präferenz-Cookies ermöglichen einer Webseite sich an Informationen zu erinnern, die die Art beeinflussen, wie sich eine Webseite verhält oder aussieht, wie z. B. Ihre bevorzugte Sprache oder die Region in der Sie sich befinden.

| Name | Anbieter | Zweck | Ablauf |

|---|---|---|---|

| cms144-language | Project HERMESS | Speichert die vom Benutzer ausgewählte Sprachversion einer Webseite. | 90 Tage |

Cookies sind kleine Textdateien, die von Webseiten verwendet werden, um die Benutzererfahrung effizienter zu gestalten.

Laut Gesetz können wir Cookies auf Ihrem Gerät speichern, wenn diese für den Betrieb dieser Seite unbedingt notwendig sind. Für alle anderen Cookie-Typen benötigen wir Ihre Erlaubnis.

Diese Seite verwendet unterschiedliche Cookie-Typen. Einige Cookies werden von Drittparteien platziert, die auf unseren Seiten erscheinen.

Sie können Ihre Einwilligung jederzeit von der Cookie-Erklärung auf unserer Website ändern oder widerrufen.

Erfahren Sie in unserer Datenschutzrichtlinie mehr darüber, wer wir sind, wie Sie uns kontaktieren können und wie wir personenbezogene Daten verarbeiten.

Bitte geben Sie Ihre Einwilligungs-ID und das Datum an, wenn Sie uns bezüglich Ihrer Einwilligung kontaktieren.